Die Bauphasen

Doug sagte mir, dass diese Fichtendecke mindestens 160 Jahre alt ist und aus British Columbia stammt, von der Westküste Kanadas, am Pazifischen Ozean gelegen. Die beiden Stücke sind aus einem Holzstück angefertigt und gespiegelt voreinander gelegt. Die Korpusform bereits erkennbar.

Der Gitarrenkorpus. Der Rohling ist massiv und aus tropischem Mahagoni, ebenfalls aus zwei Teilen bestehend. Dieses Holz kommt aus Mittelamerika - Honduras. Ein wundervoller Kontrast, das dunklere Mahagoni zu der helleren Fichtendecke, Foto rechts.

Das dunkel gemaserte Holz ist Mun Ebenholz und kommt aus Südostasien, meistens Laos oder Vietnam. Aus dem langen Stück wird das Griffbrett geformt (Bild rechts, noch nicht zugeschnitten). Das kurze, eher rechteckige Stück wird später der Saitenhalter sein.

Das helle Holz ist Mahagoni, daraus entsteht der Gitarrenhals. Hier bereits dreigeteilt, die beiden äußeren Stücke kommen aus dem gleichen Brett. In dieser Bauweise verleiht man dem Hals enorm viel Stabilität und erzielt gleichzeitig einen optischen Kontrast.

2. Bauphase

Die Fichtendecke erhält die Gitarrenform

Die beiden Hölzer der Fichtendecke werden vor dem verleimen exakt auf die gleiche Größe gebracht. Eine Dickenhobelmaschine bearbeitet die Flächen, 1 bis 2 mm Holz werden in diesem Arbeitsgang entfernt. Die Seiten (Länge und Breite) werden von Doug ebenso auf die exakte Größe plan gehobelt.

Die beiden Teile der Fichtendecke vor dem verleimen, anschließend zusammen gepresst in der Spannvorrichtung.

Doug kontrolliert mit einer 100fachen Vergrößerung die Fuge von beiden Seiten. Die Fuge muss perfekt verleimt sein und darf keine Lücken oder Zwischenräume aufweisen. Falls doch Fehler auftreten, werden die beiden Teile wieder getrennt und komplett neu bearbeitet und wieder verleimt. Diese Fuge muss später maximalen Druck und Belastbarkeit aushalten (u.a. auch die Saitenspannung).

Die Fichtendecke (Innenseite) und der Mahagonikorpus (Oberseite) werden hier bereits etwas abgeflacht, Vorbereitung für die spätere Verleimung der Gitarrendecke mit dem Gitarrenkorpus.

Es ist geschafft, mit Unterstützung der Bandsäge wird aus der "rechteckigen" Fichtendecke nun eine erkennbare Gitarrenform. Bitte die Stärke der Fichtendecke beachten, zur Zeit sind es noch 20 mm, am Ende der Bauphase wird die Decke zwischen 5 und 20 mm dick sein. Genaue Details dazu werden später erläutert.

3. Bauphase

Gitarrenhals / Aus solid body wird semi body

Hier noch wunderbar zu erkennen, der dreiteilige Gitarrenhals und der fünfteilige Gitarrenkopf. Mit den beiden kurzen Holzstücken wird der Gitarrenkopf etwas breiter und schafft Platz für die später noch einzubauenden Stimmmechaniken.

Der Gitarrenhals wird verleimt, anschließend entsteht die Kopfplatte.

Der massive Mahagoni Gitarrenkörper mit einer Stärke von 45 mm wird nun langsam ausgehöhlt. Doug benötigt dafür eine Standbohrmaschine. Die großen ausgebohrten Kreise haben unterschiedliche Tiefen und tragen zu der Kontur des Gitarrenkörpers bei. Die Kontur hat einen großen Einfluss auf die gute Bespielbarkeit einer Gitarre und letztendlich auch darauf, wie gut sich eine Gitarre am eigenen Körper anfühlt. In der Mitte sieht man eine rechteckige Schablone, hier trifft sich später der Korpus mit der Decke, dort wird die Brücke angebracht.

Die Standbohrmaschine hat ihre Arbeit getan, die restlichen überstehenden Zapfen werden von Hand entfernt.

4. Bauphase

Gitarrenkorpus Innenausbau / Wölbung der Gitarrendecke

Der Gitarrenkörper muss noch weiter ausgehöhlt werden. Diesen Arbeitsvorgang erledigt nun die Fräsmaschine. Dafür wird eine Schablone auf dem Korpus, ebenso eine kleinere Schablone in der Mitte befestigt.

Die groben Fräsarbeiten sind erledigt. Die unterschiedlichen Ebenen im Gitarreninnenraum sind bereits gut erkennbar.

Das Zapfenloch für die Befestigung des Gitarrenhals muss noch gefräst werden. Auch hier wird mit einer Schablone gearbeitet.

Der Innenraum der Gitarre wird hier ganz fein geglättet. Links am Bildrand, jetzt deutlich zu sehen, die Ausfräsung für den Gitarrenhals.

Die Taille der Gitarre entsteht, das geschieht mit einem kleinen Hobel per Hand. An dieser Stelle wird der Korpus später etwas schlanker, eine bessere Spielhaltung wir damit gewährleistet. Nach den vielen Arbeitsgängen zeigt sich der Gitarrenkörper in einer neuen Form.

Aus einer geraden Gitarrendecke entsteht eine gewölbte Gitarrendecke. Mit der Schleifmaschine werden die ersten groben Konturen herausgearbeitet.

Für die feineren Arbeiten kommt jetzt u.a. der Hobel zum Einsatz. Auf dem rechten Foto ist mittlerweile die unterschiedliche Stärke der Gitarrendecke gut erkennbar.

Das Konturenmessgerät kommt zum Einsatz und überprüft die Symmetrie der Wölbung, sowie die richtige Form der Decke.

Die letzten Unebenheiten werden korrigiert, anschließend mit div. Werkzeugen bearbeitet und glatt geschmirgelt. Die Gitarrendecke zeigt nun deutlich ihre neuen Konturen. Zur Erinnerung (Bauphase 2, Bild Nr.5), wie wichtig eine gute Verleimung ist, stellt sich bereits jetzt schon heraus. Die Decke und der Korpus mussten unbeschadet diese groben Fräs- und Hobelarbeiten überstehen.

5. Bauphase

Gitarrendecke Innenausbau / Decke und Boden verleimt

War in der vorherigen Bauphase das Äußere der Gitarrendecke ein Schwerpunkt, so wird jetzt die Innenseite der Decke bearbeitet. Foto 1 zeigt das aushöhlen um die Brücke herum. Mit der Standbohrmaschine wird die Decke noch etwas flacher gemacht.

Überstehende Holzreste werden entfernt und alles anschließend glatt gehobelt.

Die derzeitige Stärke der Gitarrendecke zeigt das Messgerät mit 14,33 mm an. Das kleine Ziffernblatt links misst die Stärke in Millimeter, das große Ziffernblatt misst in hundertstel Millimeter. Die Decke wird am Ende zwischen 6 und 10 mm dick sein und zu den Kanten hin etwas dünner verlaufen. Der Center Block in der Mitte ist 20 mm hoch.

In der kleinen runden Vertiefung wird später der 3-Wege-Schalter für die Tonabnehmer eingebaut.

Das F-Loch entsteht jeweils links und rechts auf der Gitarrendecke. Das F-Loch bekam seinen Namen, weil es einem "f" ähnlich sah. Es entwickelte sich aus dem C-Loch, das im frühen Mittelalter im Gambenbau üblich war. Die Form des Schallloches hat Auswirkungen auf die Klangeigenschaften des jeweiligen Instrumentes. Heute wird das F-Loch immer noch bevorzugt im Geigenbau und bei Archtop- und Semiakustik Gitarren verwendet. Die Form des Schallloches ist heutzutage sehr variabel und je nach Gitarrenbauer auch schon mal sehr spektakulär.

Die Innenansicht der Decke und des Bodens vor dem Verleimen. In der Mitte von der Decke und dem Boden sieht man die zwei massiven Holzblöcke (sustain block). Diese Holzblöcke vermindern bei hoher Lautstärke sehr effektiv die entstehenden Rückkopplungen. Je nach Hersteller und Modell fällt der sustain block unterschiedlich groß aus. Doug hat sich für eine kleine Variante entschieden, dadurch wird der Sound der Gitarre leicht akustischer und gleichzeitig wird das Gewicht der Gitarre reduziert. Foto rechts, aus zwei wird eins, der Korpus einer Semiakustik-Gitarre entsteht.

Die Größe der Decke wird dem Boden angepasst. Danach erfolgt die Abrundung der Kante des Gitarrenbodens.

Foto links, die Gitarre sieht schon sehr schön aus, finde ich... Die Taille an der Rückseite des Bodens entsteht. Zur Erinnerung, bei der Aushöhlung des Bodens hatte an dieser Stelle Doug etwas weniger Holz herausgeschnitten (Bauphase 4, Foto 8). Auf dem rechten Foto kann man jetzt sehr gut die mittlerweile abgerundeten Kanten des Gitarrenkörpers erkennen.

Feinarbeit an der Kontur der Taille und die fertige Taille.

6. Bauphase

Randeinlagen - Binding / Gitarrenhals

Es ist mittlerweile Anfang März 2016. Fünf Monate sind seit Baubeginn vergangen und spannende Fotos sind wieder in Duisburg eingetroffen. Einige Fotos werden demnächst im Unterrichtsraum zu sehen sein. An alle die immer noch interessiert mitgucken und lesen, liebe Grüße von eurem Gitarrenlehrer :)

Der Halsblock wird für die Nut am Gitarrenkorpus passend zugeschnitten.

Der Gitarrenhals und der Korpus passen wunderbar zusammen. Der Hals und der Korpus werden zu einem späteren Zeitpunkt verleimt. Eine Verschraubung von Hals und Korpus, bei vielen E-Gitarren zu sehen, ist nicht erforderlich. Auf dem rechten Foto sieht man den Gitarrenkorpus, an dem gleich die Schlitze für die Randeinlagen (Binding) entstehen.

Hier sehr schön zu sehen, die Schlitze für den Zierstreifen (schwarz) und den Randstreifen (weiß). Der Randstreifen findet kaum Beachtung in der Gitarrenszene, obwohl er zwei sehr wichtige Funktionen erfüllt. Zum einen verleiht er der empfindlichen Nahtstelle, zwischen Decke und Boden, wesentlich mehr Stabilität. Er bietet somit einen gewissen Aufprallschutz für die Kanten, die nicht so leicht splittern, wenn man die Gitarre mal versehentlich anstößt. Zum anderen ist, speziell aufgrund der Holzmaserung, an dieser Nahtstelle die Aufnahme von Feuchtigkeit aus der Luft möglich, die Randstreifen verhindern das. Der Zierstreifen ist natürlich besonders für das Auge wichtig. Bei ganz billigen Instrumenten ist das Binding schon mal nur aufgemalt. Foto links, ganz unauffällig, dass Loch in der Zarge für die Klinkenbuchse ist bereits gebohrt.

Der Rand- und der Zierstreifen bestehen aus Ahorn. Der Zierstreifen ist schwarz eingefärbt und mit glattem Ahorn laminiert. Zur Verarbeitung auf dem runden Korpus, muss das Holz noch gebogen werden, dies geschieht mittels eines erhitzten Rohres. Anschließend werden die Streifen verleimt und wie beim Arzt, mit einem Klebeband getaped.

Es folgt der Feinschliff, die Randstreifen werden dem Gitarrenkorpus angeglichen.

Der Gitarrenhals bekommt in der Mitte eine Nut, hier wird später der Metallstab reingelegt um mögliche Halskrümmungen auszugleichen. Die Fotos sind einmal mit und ohne Nut. E-Gitarren- und Westerngitarrenhälse werden immer mit einem Metallstab gebaut. Der hohe Druck der Stahlsaitenbespannung führt häufig zu einer Halsverkrümmung. Bei Konzertgitarren findet man diese Bauweise äußerst selten.

7. Bauphase

Griffbrett und Gitarrenhals

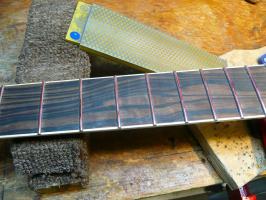

Das Griffbrett ist bereits mit den Schlitzen für die Edelstahlbünde vorbereitet. Millimeterarbeit ist hier erforderlich, werden hier Fehler gemacht, ist eine korrekte Stimmung der Gitarre über das gesamte Griffbrett nicht mehr möglich. Foto rechts: Der Metallstab für mögliche Halskorrekturen und die Leiste die den Metallstab umschließt.

Der Metallstab ist jetzt in dem Gitarrenhals installiert. Dieser wird auf dem nächsten Foto auf die exakte Breite gebracht und der Gitarrenkopf ist nun nicht mehr rechteckig.

Der Gitarrenhals und das Griffbrett (der schmale dunkle Streifen) werden verleimt. Die Kopfplatte wird nach der Schablone exakt zugeschnitten, auch der Übergang zum Hals.

Wie beim Gitarrenkörper, werden hier die Übergänge von Mahagoni und dem Mun Ebenholz mit einem Randstreifen versehen. Mit Hilfe der Ziehklinge wird der Hals grob geformt. Wichtig, der hier entstehende Radius ist ausschlaggebend, wie sich die Gitarre in der Greifhand anfühlt und ob Akkorde leicht oder schwerer zu greifen sind. Allerdings gibt es auf Grund der doch sehr individuellen Handgrößen keine allgemein gültige Regel.

Der Saitenhalter aus Mun Ebenholz, wundervoll anzusehen. Das Griffbrett wird geglättet und erhält einen groben Radius.

Geformte Holzblöcke sorgen für einen präzisen Radius. Nun können auch die Randstreifen angepasst und verleimt werden.

Die Randstreifen verleimt und getaped. Der Gitarrenhals wird geglättet.

Die Kontur des Halses wird überprüft, am ersten wie auch am zwölften Bund. Die Löcher für die Markierungspunkte seitlich des Halses werden gebohrt.

8. Bauphase

Bundierung - Die letzten Holzarbeiten

Die Kopfplatte wird mit einem schwarzen Furnier aus Gabun Ebenholz veredelt. Das helle Furnier besteht aus Ahorn und ist dekorativ, ähnlich dem Zierstreifen auf der Decke. Foto rechts, die Bünde für das Griffbrett im Originalzustand. Sie sind aus Edelstahl und deshalb abnutzungsfrei. Wer viel spielt weiß, dass irgendwann die Bundstäbchen runtergespielt sind und eine neue Bundierung beim Gitarrenbauer unumgänglich wird.

Die Bundstäbe werden auf die richtige Länge zugeschnitten, eingespannt und verleimt. Heutzutage werden die Bundstäbe häufig aus Kostengründen nur maschinell reingepresst und sitzen deshalb manchmal etwas locker oder nicht gleichmäßig tief in den Schlitzen. Auch wird deren Oberfläche häufig nicht glatt poliert, dass merkt man deutlich beim Saitenziehen, es fühlt sich rau und rubbelig an. Ebenso werden auch häufig die Enden nicht entgratet, so dass man beim Spielen tatsächlich schon mal hängen bleiben kann und das Spielgefühl etwas unangenehm ist.

Die Bundstäbe werden rot markiert. So kann Doug genau sehen, welche Bünde bereits abgerichtet sind. Danach sind die Bünde auf der Spitze allerdings etwas flach. Mit einer Spezialbehandlung (recrowning frets) wird die Spitze etwas abgerundet. Die Bünde sind dann so super glatt poliert, dass alle Kratzer die von dem Abrichten herrühren eliminiert sind und die Bespielbarkeit ein Traum ist.

Die beiden Furniere Gabun Ebenholz und Ahorn werden mit der Kopfplatte verleimt und anschließend passend zugeschnitten.

Der Gitarrenkopf wird noch etwas bearbeitet. Es wird wieder etwas von dem Furnier entfernt, damit man einen Zugang zum Metallstab hat. Die Löcher für die Stimmmechanik werden gebohrt.

Die Löcher für den Hals- und den Stegtonabnehmer (Pickups) werden gebohrt.

Nun, der Name des Gitarrenbauers darf natürlich nicht fehlen und die Vorbereitung für das Inlay beginnt hier. Da der Name nicht aufgeklebt wird, erfordert auch diese Einlegearbeit höchste Präzision.

Der Gitarrenhals und der Gitarrenkörper sind jetzt verleimt und nicht mehr zu trennen. Ich kann den Gitarrensound bereits hören und fühlen. Die Gitarre wird jetzt zum letzten Mal ganz fein glatt geschmirgelt und ist dann bereit für die Lackierung. Eine klare Nitrolackierung, da alle feinen und interessanten Holzstrukturen weiterhin sichtbar sein sollen.

9. Bauphase

Lackierung und filigrane Holzarbeiten

Die letzten Vorbereitungen vor der Lackierung. Mit einem nassen Schwamm wird das Mahagoni befeuchtet, sofort saugt das Holz die Feuchtigkeit auf und zeigt dadurch seine schöne Maserung. Anschließend wird die Spachtelmasse aufgetragen, aber nur auf dem Mahagoni, da dieses Holz offene Poren hat und diese nur sehr schwer mit der Lackierung alleine zu füllen wären. Die Spachtelmasse trocknet ca. 24 Stunden, danach wird sie einfach abgewischt und glatt geschmirgelt.

Die Gitarre erhält insgesamt neun Lackierungsschichten. Lackierungsfreie Stellen sind mit einem grünen Abdeckband versehen, mit viel Fummelarbeit und einem gebogenen Draht werden die F-Löcher abgedeckt. Die erste Lackierung versiegelt das Holz, die Spachtelmasse verbleibt nun in den Poren. Danach gibt es noch acht Lackierungen, nach jeder zweiten wird die Lackierung glatt geschliffen, so wird die Maserung gleichmäßig hervorgehoben.

Der Ventilator in der Spritzkabine beseitigt sehr schnell die schädlichen Dünste die beim Aufsprühen des Nitrolacks entstehen. In einem gesonderten Raum findet bei normaler Raumtemperatur die Aushärtung des Lackes statt. Das dauert ca. zwei Wochen.

Während die Lackierung aushärtet, macht sich Doug daran die restlichen Holzarbeiten auszuführen. Foto links, aus dem Mun Ebenholz wird das Schlagbrett und die Rahmen für die Tonabnehmer angefertigt, hier deutlich als Schablone vorgezeichnet. Anschließend wird alles zugeschnitten.

Die Rahmen werden ausgebohrt. Der Saitenabstand von der Gitarrendecke zur Brücke (Steg) ist höher als der Saitenabstand von der Decke zum Gitarrenhals, deshalb werden die Rahmen entsprechend angeglichen. Der flachere Rahmen ist für den Tonabnehmer am Hals angefertigt.

Der Saitenhalter wird eine Einheit von Holz und Metall. Durch die Metallschiene werden später die Saiten geführt und finden hier ihren Halt, ohne das Holz zu beschädigen. Foto rechts, der Saitenhalter von unten aus zu sehen, dass ist eher selten möglich und gewährt einen Einblick auf die Verbindung der drei Löcher zum Saitenhalter. Ebenso ist das Massekabel zur Erdung der Gitarre sichtbar.

Der Saitenhalter von oben betrachtet. Die sechs Löcher in der Metallschiene dienen zur Führung der Saiten. Die drei Löcher in dem Metallstück sind zur Befestigung an der Zarge und für die Befestigung eines Gitarrengurtes vorgesehen. Rechts daneben liegt der Rohling des Schlagbrettes, hier ist deutlich der Unterschied gegenüber dem Saitenhalter zu erkennen, der bereits mit Tung Öl und Wachs behandelt wurde.

Das Griffbrett, das Schlagbrett, die Tonabnehmerrahmen und der Saitenhalter werden mit zwei Lagen Tung Öl behandelt. Das Öl wird fast vollständig vom Holz absorbiert und sorgt dafür, dass kein Feuchtigkeitsverlust auftritt. Einen Tag später erfüllt eine dünne Schicht Wachs die gleiche Funktion, allerdings verleiht das Wachs dem Holz noch zusätzlich einen tieferen Glanz.

10. Bauphase

Die letzten Zutaten / Der Traum wird wahr

Die komplette Gitarre wird vor der Hochglanzpolitur noch einmal nass geschliffen.

Die Vorbereitungen sind nun abgeschlossen und mit der letzten Politur entsteht der Hoch- und der Tiefenglanz.

Die Politur ist so gut geworden, dass scheinbare Unebenheiten auf der Gitarrendecke oder dem Gitarrenboden, Spiegelungen von der unmittelbaren Umgebung sind. Man erkennt sogar die Glühbirne in der Lampe.

Nun folgen die Arbeiten für den Einbau der Tonabnehmer, der Brücke, der Ton- und Volumenregler. Doug bohrt gerade die Löcher zur Befestigung der Brücke, die vier Löcher für die Tonregler sind bereits erledigt. Daneben die Tonabnehmer von Seymour Duncan inkl. der Verkabelung und den passend angefertigten Tonabnehmerrahmen.

Die Tonabnehmer, der Kippschalter, die Tonregler, die Brücke, das Schlagbrett, der Saitenhalter, alles ist fertig montiert. Das rechte Foto zeigt noch einmal deutlich im Detail, die extrem genaue und saubere Feinarbeit, die Doug über den ganzen Bauprozess walten lässt.

Auch die Tonregler stellt Doug selbst her. Ich hatte die Auswahl zwischen dem schwarzen Ebenholz oder dem leicht gestreiften Mun Ebenholz. Es ist das dezent gestreifte Ebenholz geworden.

April 2016, nach sieben Monaten Bauzeit ist die Gitarre fertig. Sie sieht einfach wundervoll aus. Doug hat die Gitarre bereits gespielt und er schreibt... and I am very pleased with the results.

Michael Vogt - Telefon: 0203–784523 - Handy: 0172-2132245 - Email: info@gitarrenlehrer-duisburg.de